Die Verpackungsindustrie entwickelt sich rasant weiter, wobei die Automatisierung die Vorreiterrolle bei der Steigerung von Effizienz, Genauigkeit und Skalierbarkeit übernimmt. Für viele Unternehmen, insbesondere wachsende Lebensmittel- und Nischenmarken, geht es bei der Zukunft der Verpackung nicht darum, zwischen vollständig manuellen oder vollautomatischen Systemen wählen zu müssen – es geht darum, die intelligente, skalierbare Technologie zu finden, die ihren aktuellen Anforderungen und ihrem Budget entspricht. Genau hier setzt die halbautomatische Aerosolfüllmaschine an, indem sie eine leistungsstarke Kombination aus menschlicher Aufsicht und mechanischer Präzision bietet. Dieser Artikel erläutert, wie diese Technologie, beispielhaft durch Doppelkopfsysteme, zum Eckpfeiler einer effizienten, modernen Verpackungslösung wird und gleichzeitig einen strategischen Schritt in Richtung vollständiger Automatisierung darstellt.

Die Effizienzlücke: Jenseits der manuellen Arbeit

Viele kleine und mittelgroße Hersteller beginnen mit manuellem Befüllen, stoßen jedoch schnell auf Engpässe, die das Wachstum hemmen:

-

Unregelmäßige Befüllung: Handbetriebene Pumpen führen zu Produktverlusten oder Unterfüllung, was Gewinne und das Markenvertrauen schmälert.

-

Langsame Produktionsgeschwindigkeit: Manuelle Prozesse sind von Natur aus langsam und behindern die Fähigkeit, größere Aufträge zu bearbeiten.

-

Hohe Abhängigkeit von Arbeitskräften: Der Prozess ist arbeitsintensiv und bindet qualifizierte Mitarbeiter an repetitive Aufgaben.

A halbautomatische Aerosol-Füllmaschine löst diese Ineffizienzen direkt, indem es eine entscheidende Verbesserung bietet, die den Betrieb für die Zukunft rüstet.

Warum A Halbautomatische Dual-Aerosolfüllmaschine ist eine strategische Wahl

Für Unternehmen, die noch nicht bereit für eine komplette Schlüsselfertiglinie sind, stellt eine halbautomatische Dual-Kopf-Maschine das perfekte Gleichgewicht zwischen Leistung, Kosten und Flexibilität dar.

1. Dual-Kopf-Betrieb für verdoppelte Ausgabe

-

Wie es funktioniert: Im Gegensatz zu Einzelkopf-Maschinen verfügt eine halbautomatische Dual-Aerosolfüllmaschine über zwei unabhängige Füllköpfe, die gleichzeitig arbeiten. Ein Bediener platziert zwei Dosen, startet den Zyklus, und beide werden innerhalb der Zeit gefüllt und befüllt, die benötigt wird, um eine einzige zu bearbeiten.

-

Auswirkungen auf die Effizienz: Dieses einfache Feature verdoppelt effektiv Ihre Produktionsausbeute im Vergleich zu einer Standard-Halbautomatenmaschine und reduziert die Abfüllzeit und Arbeitskosten pro Einheit drastisch, ohne eine massive Kapitalinvestition zu erfordern.

2. Unnachgiebige Präzision für Produktkonsistenz

-

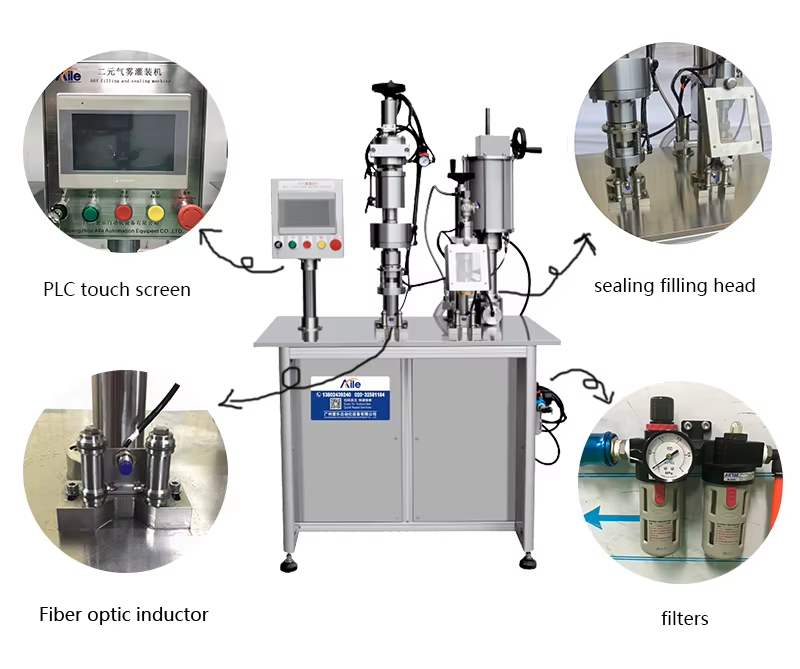

Wie es funktioniert: Diese Maschinen ersetzen Schätzungen durch Ingenieurskunst. Sie nutzen Präzisionskolbenfüller und einstellbare Timer oder PLCs, um sicherzustellen, dass jede Dose eine exakte, vordefinierte Menge an Produkt und Treibgas erhält.

-

Auswirkungen auf die Effizienz: Diese Präzision eliminiert kostspielige Produktverluste und gewährleistet, dass jede Einheit, ob Olivenölspray oder Spezialchemikalie, exakt dem gleichen Qualitätsstandard entspricht. Dadurch wird Abfall reduziert und Ihre Gewinnmargen werden geschützt.

3. Einfache Bedienung und geringer Schulungsaufwand

-

Wie es funktioniert: Das „benutzerfreundliche“ Design ist ein entscheidendes Merkmal. Mit intuitiven Bedienelementen und einer einfachen Fußpedal- oder Knopfbedienung ist die Lernkurve äußerst kurz.

-

Auswirkungen auf die Effizienz: Sie können vorhandene Mitarbeiter schnell darin schulen, die Maschine effizient zu bedienen. Dies minimiert Ausfallzeiten und ermöglicht flexible Personaleinsätze, da keine hochspezialisierten Ingenieure erforderlich sind.

4. Flexibilität für kleine Losgrößen und Forschung & Entwicklung

-

Wie es funktioniert: Halbautomatische Maschinen sind ideal für die Produktion kleiner Losgrößen, limitierte Sondereditionen und Forschung & Entwicklung. Das Wechseln von Produkten oder Dosengrößen ist in der Regel schnell und unkompliziert.

-

Auswirkungen auf die Effizienz: Diese Flexibilität ermöglicht es Marken, agil zu sein, neue Märkte mit geringerem Risiko zu testen und eine breite Produktpalette auf einer einzigen Maschine herzustellen, ohne die langen Rüstzeiten einer großen automatisierten Linie.

Beispielweise: Die Halbautomatische Dual-Aerosolfüllmaschine für Olivenölspray

Die Leicht bedienbare Hochleistungs-Nachfüllmaschine für Olivenölspray, halbautomatische Dual-Aerosol-Verpackungs- und Füllmaschine von Aile Aerosol ist eine perfekte Verkörperung dieser effizienten Zukunft. Sie wurde speziell für Anwendungen wie lebensmitteltaugliche Sprühmittel entwickelt:

-

Zweikopf-Design: Maximiert die Ausbeute für wachsende Lebensmittelmarken, die mehr Effizienz als ein manueller Prozess bietet, aber keine große lineare Linie benötigen.

-

Lebensmittelsichere Konstruktion: Wurde aus Materialien gefertigt, die für den Kontakt mit Lebensmitteln wie Olivenöl geeignet sind.

-

Präzision für mehr Wert: Gewährleistet eine genaue Befüllung von hochwertigen Produkten und schützt dadurch direkt die Profitabilität.

-

Einfache Integration: Dient als eigenständige Arbeitsmaschine, die ohne größere Infrastrukturveränderungen problemlos in eine bestehende Werkstatt integriert werden kann.

Fazit

Die Zukunft der effizienten Verpackung folgt nicht dem Einheitsgrößen-Prinzip. Für zahlreiche Unternehmen ist der logischste und profitabelste Schritt nach vorn eine halbautomatische Dual-Aerosolfüllmaschine . Diese Technologie bietet einen entscheidenden Wettbewerbsvorteil, indem sie die Geschwindigkeit, Genauigkeit und Konsistenz im Vergleich zu manuellen Methoden erheblich verbessert, und das bei einem überschaubaren Investitions- und Operationsaufwand. Sie ist die ideale Lösung für wachsende Marken in der Lebensmittel-, Kosmetik- und Spezialchemieindustrie, die bereit sind, die Zukunft der automatisierten Verpackung auf ihre eigenen Bedingungen zu gestalten.

FAQ (Häufig gestellte Fragen)

1. F: Was ist der Hauptunterschied zwischen halbautomatischen und vollautomatischen Aerosolfüllmaschinen?

A: Eine halbautomatische Maschine erfordert, dass ein Bediener die Dosen für jeden Füllzyklus manuell einlegt und entfernt, während eine vollautomatische Anlage ein automatisches Förderband nutzt, um die Dosen während des gesamten Prozesses (Entnahme aus dem Behälter, Füllen, Verschließen, Gasbeimischung) mit möglichst geringem menschlichem Eingriff zu transportieren. Halbautomatische Systeme bieten eine ausgewogene Kombination aus Kontrolle und Effizienz; vollautomatische Systeme maximieren die Geschwindigkeit und minimieren den manuellen Arbeitsaufwand.

2. Frage: Ist eine halbautomatische Maschine für die Hochleistungsproduktion geeignet?

A: Obwohl nicht so schnell wie eine große rotierende Vollautomatenlinie, ist eine halbautomatische Maschine mit Doppeldosierkopf deutlich schneller als manuelles Befüllen und eignet sich ideal für die Klein- bis Mittelserienfertigung, Chargenproduktion und Pilotläufe.

3. Frage: Wie aufwendig ist es, das Produkt oder die Dosengröße an dieser Maschine zu wechseln?

A: Die Wechsel sind vergleichsweise einfach. Sie erfordern in der Regel die Anpassung der Füllkopfhöhe und den Austausch der Fülldüsen oder Verschließköpfe, um unterschiedliche Dosen Durchmesser und Produktviskositäten zu berücksichtigen. Dies macht die Anlage äußerst flexibel für Hersteller mit mehreren SKUs.

4. Frage: Welche Art von Schulung ist erforderlich, um diese Maschine bedienen zu können?

A: Die Bedienung ist intuitiv gestaltet. Die grundlegende Schulung umfasst in der Regel den Maschinenanlauf, die Einstellung des Füllvolumens, die Positionierung der Dosen und die routinemäßige Reinigung. Die meisten Bediener können innerhalb weniger Stunden sicher im Umgang mit der Anlage sein.

5. Frage: Kann diese Maschine mit verschiedenen Arten von Treibgasen umgehen?

A: Ja, vorausgesetzt sie ist mit dem entsprechenden Gasfüllkopf ausgestattet. Diese Maschinen können in der Regel so konfiguriert werden, dass sie mit komprimierten Gasen (wie N2 oder CO2) und verflüssigten Gasen (wie LPG oder DME) arbeiten. Es ist wichtig, die Spezifikationen mit dem Hersteller für Ihre spezifische Anwendung abzustimmen.