Az aeroszolos rovarirtók fő összetevői

Minden aeroszolos rovarirtó három alapvető összetevőt tartalmaz:

-

Aktív összetevők: Általánosan alacsony toxicitású piretroid vegyületek, mint például a permethrin, prallethrin, cipermetrin, allethrin és d-fenothrin. Ezek az összetevők gyorsan hatnak, miközben magas biztonsági szintet tartanak fenn.

-

Oldószerek: Segíti az aktív hatóanyagok oldódását és stabilizálását. Tipikus oldószerek a gyógyszeripari minőségű olajok vagy alkoholok.

-

Hajtógázok: Belső nyomást biztosítanak a folyadék finom permet formájában történő kibocsátásához. A modern összetételek gyakran cseppfolyósított földgázt használnak, mint például propánt, butánt vagy izobutánt, illetve környezetbarát kevert gázokat.

A pontos arány, az egyenletes keveredés és a folyadék tisztasága alapvető fontosságú a permet minőségének és a termék stabilitásának szempontjából, ezért kiváló minőségű rovarirtó aeroszol töltőberendezés elhagyhatatlan.

Gyártási folyamat áttekintése

Egy szabványos rovarirtó aeroszol előállítási folyamat a következő lépésekből áll:

Alapanyag-előkészítés → Folyadék összetétel → Töltés és becsukás → Gáztöltés → Szivárgás- és súlyellenőrzés → Porlasztó szerelés → Csomagolás és kiszállítás

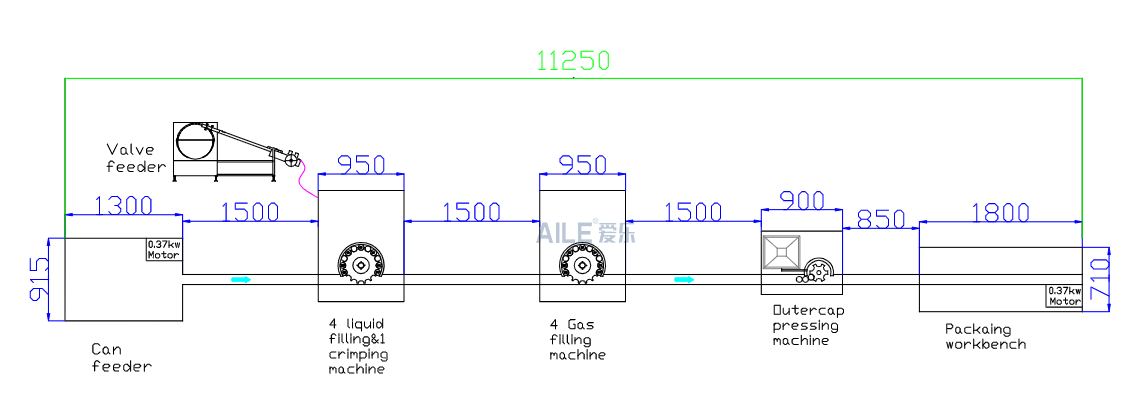

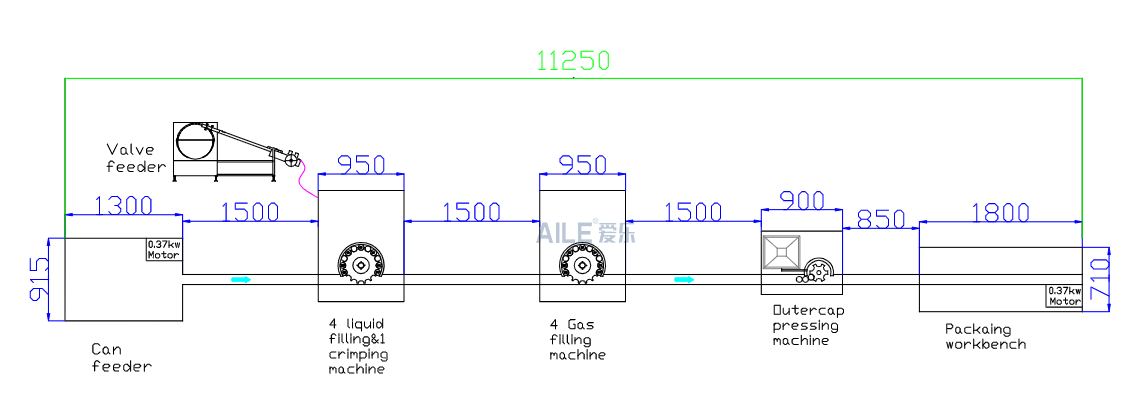

Az automatizáltsági szint közvetlenül befolyásolja a termelési hatékonyságot és a termék minőségét. A modern gyárak gyakran teljesen automatizált aeroszol töltősort , amely automatikus üvegeltáplálásra, folyadék töltésre, szelep elhelyezésre, peremezésre, gáztöltésre, mérésre, szivárgásvizsgálatra, fúvóka felszerelésére, kódolásra és csomagolásra képes. Ez jelentősen csökkenti az emberi hibák lehetőségét, és biztosítja az egységes minőséget a tételen belül.

Aeroszol töltési és zárás szakasz

A töltési és zárás folyamat kritikus fontosságú a patron integritásának és a felhasználó biztonságának biztosítása érdekében. A tipikus berendezések közé tartoznak:

-

Folyadék töltőgép: Pontosan adagolja a rovarirtó oldatot minimális eltéréssel.

-

Szelep behelyező és zárógép: Automatikusan felszereli a szelepeket, és összeszorítja a dobozokat a kifolyás megelőzése érdekében.

-

Gáztöltő gép: A hajtógázt pontos nyomásszabályozással tölti a patronba PLC rendszerek segítségével.

Különböző termelési méretek esetén a gyártók választhatnak:

- Félig automatikus rovarirtó aeroszol töltőgépek közepes vagy rugalmas termeléshez.

- Teljesen automatikus aeroszol töltővonalak nagy léptékű, hatékony és folyamatos üzemhez.

Egyes integrált három műveletet egyesítő gépek egyszerre végezhetik a töltést, a peremezést és a gáztöltést, csökkentve ezzel a munkaerő-igényt és javítva a biztonságot.

Minőségi ellenőrzés és csomagolás

-

Súlyellenőrzés: Megerősíti a folyadék és hajtógáz pontos arányát.

-

Vízfürdő-szivárgásvizsgálat: Biztosítja, hogy a patronok megfelelően le legyenek zárva és ne szivároghassanak.

-

Fújáspróba: Ellenőrzi az egyenletes permetezési mintát és a fúvóka működőképességét.

-

Összeszerelés és csomagolás: Tartalmazza a fúvóka felszerelését, a kupak rögzítését, a kódolást és a végső dobozba csomagolást.

Ezek a lépések biztosítják, hogy minden palack megfeleljen a biztonsági és teljesítménybeli szabványoknak, és fogyasztói használatra kész legyen.

Ajánlott gyártósor-konfigurációk

| Gyári méret |

Ajánlott berendezések |

Tulajdonságok |

| Kis |

Félautomata háromműveletes gép |

Alacsony befektetés, rugalmas gyártás |

| Közepes |

Teljesen automatikus töltősor + automata szelepbehelyezés + mérőrendszer |

Közepes kapacitás, magas hatékonyság |

| Nagy |

Többállásos automatikus gyártósor + automata fúvóka-szerelés + integrált csomagolás |

Magas szintű automatizálás, ideális tömeggyártáshoz |

Minden berendezés testreszabható különböző dobozméretekhez, szeleptípusokhoz vagy környezetbarát hajtógázokhoz.

Összegzés

Az aeroszol rovarirtók gyártása összetett folyamat, amely kémiai formulációkat és automatizált gyártást kombinál.

A folyadék előkészítésétől a töltésen, zárásen, ellenőrzésen át a csomagolásig aeroszol töltőberendezés nagy pontosság szükséges a termék konzisztenciájához, biztonságához és piaci versenyképességéhez.

Az előrehaladott automatikus aeroszol töltőgépek és teljes aeroszolgyártó sorok alkalmazásával a gyártók növelhetik az hatékonyságot, csökkenthetik a munkaerőköltségeket, és olyan minőségi aeroszol rovarirtókat állíthatnak elő, amelyek megfelelnek a nemzetközi szabványoknak.