Dans le paysage concurrentiel des biens de consommation courante (FMCG) en Algérie , les fabricants ne recherchent plus des machines isolées. Ils cherchent des systèmes intégrés garantissant cohérence, sécurité et production massive.

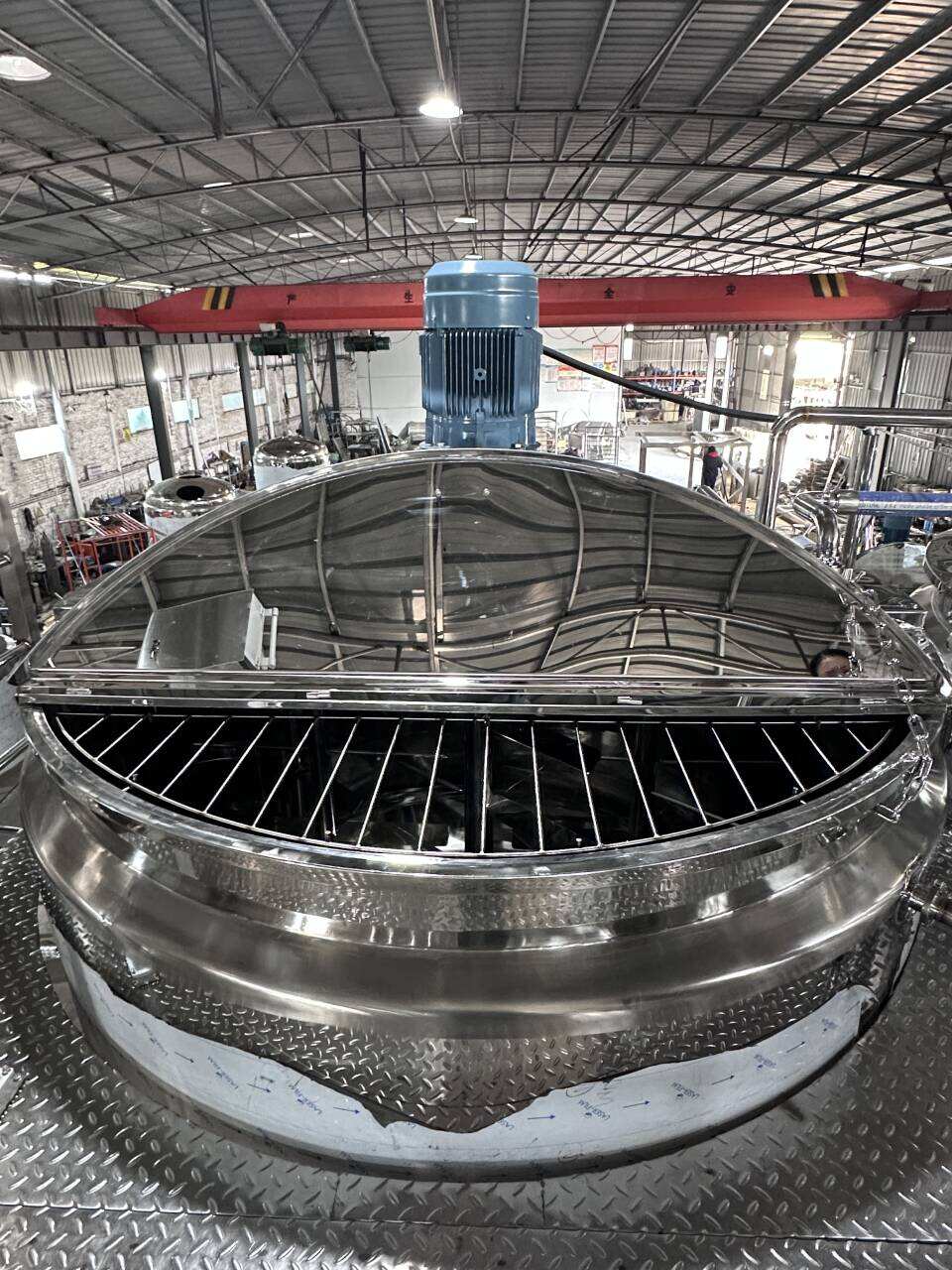

Notre dernière livraison de projet illustre ce changement. Nous avons conçu, fabriqué et mis en service avec succès une ligne de production colossale pour Détergents liquides et produits de soins personnels qui redéfinit l'efficacité. Ce n'est pas seulement du matériel ; c'est un écosystème entièrement automatisé conçu pour traiter plus de 40 tonnes de matières premières par cycle de lot .

L'optimisation de l'espace était une exigence clé pour notre client. Afin d'accueillir des cuves de grande taille sans agrandir l'empreinte de l'usine, notre équipe d'ingénierie a développé une Disposition verticale par gravité utilisant deux plates-formes opérationnelles robustes distinctes.

La configuration :

Une cuve n'est qu'en acier inoxydable tant qu'elle n'est pas dotée d'intelligence. Cette ligne intègre une technologie européenne haut de gamme.

Comme visible sur les images du tableau de contrôle, l'ensemble de l'installation est en réseau.

La précision fait la différence entre un bon produit et un excellent produit. Nous avons abandonné les débitmètres traditionnels au profit du Dosage gravimétrique .

La particularité de cette ligne réside dans son Système de tuyauterie interconnecté :

La sécurité n'est pas une option ; c'est une priorité. La manipulation de cuves de 12 tonnes implique des travaux en hauteur, et nous avons conçu le système pour protéger votre bien le plus précieux : votre personnel.

Ce projet représente le summum de nos capacités d'ingénierie. Nous ne fournissons pas seulement des réservoirs ; nous analysons votre flux de travail, concevons votre agencement et automatisons votre réussite.

Souhaitez-vous découvrir davantage de configurations ?

Parcourez notre catalogue complet de produits et les spécifications techniques >>

Souhaitez-vous moderniser votre installation de production ?

Que vous soyez à Alger, Dubaï ou en Europe, notre équipe d'ingénieurs est prête à concevoir une solution sur mesure pour vous.

Contactez-nous pour une consultation technique