Im wettbewerbsintensiven FMCG-Bereich (Schnell verbrauchte Konsumgüter) von Algerien suchen Hersteller nicht mehr nur nach Einzelmaschinen. Sie suchen integrierte Systeme, die Konsistenz, Sicherheit und hohe Durchsatzmengen garantieren.

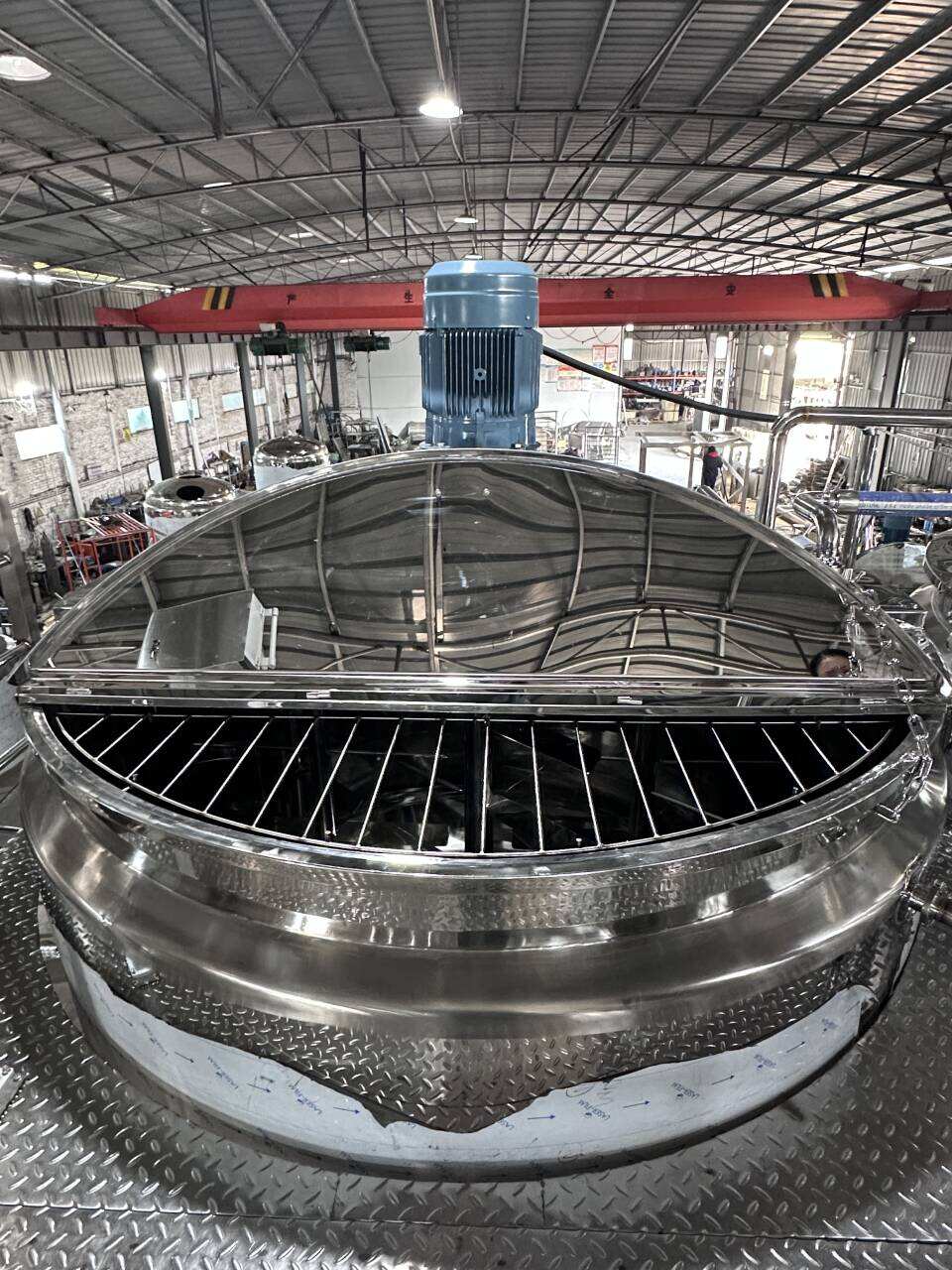

Unsere jüngste Projektabwicklung belegt diesen Wandel. Wir haben erfolgreich eine riesige Produktionsanlage für flüssige Detergenzien und Körperpflegeprodukte entwickelt, hergestellt und in Betrieb genommen, die Effizienz neu definiert. Dies ist nicht nur Ausrüstung; es handelt sich um ein vollautomatisiertes Ökosystem, das über 40 Tonnen Rohstoffe pro Batch-Zyklus .

Die Optimierung des Raumnutzungs war eine zentrale Anforderung unseres Kunden. Um die großen Behältergrößen unterzubringen, ohne die Fabrikfläche zu vergrößern, entwickelte unser Engineering-Team ein Vertikales Schwerkraft-Durchlaufsystem das zwei getrennte robuste Betriebsebenen nutzt.

Die Konfiguration:

Ein Tank ist nur Edelstahl, bis man ihm Intelligenz verleiht. Diese Anlage zeichnet sich durch eine hochwertige europäische Technologieintegration aus.

Wie in den Visualisierungen des Schaltschranks zu sehen, ist die gesamte Anlage vernetzt.

Präzision ist der Unterschied zwischen einem guten und einem hervorragenden Produkt. Wir haben herkömmliche Durchflussmesser zugunsten von Gravimetrischer Dosierung .

Die Stärke dieser Anlage liegt in ihrem Vernetzten Rohrsystem :

Sicherheit ist keine Option; sie hat Priorität. Der Umgang mit 12-Tonnen-Behältern erfordert Arbeiten in der Höhe, weshalb wir das System so konzipiert haben, um Ihr wertvollstes Gut zu schützen: Ihre Belegschaft.

Dieses Projekt stellt die Spitze unserer Ingenieursleistungen dar. Wir liefern nicht nur Tanks; wir analysieren Ihren Arbeitsablauf, gestalten Ihre Anlage und automatisieren Ihren Erfolg.

Möchten Sie weitere Konfigurationen sehen?

Durchsuchen Sie unseren vollständigen Produktkatalog und die technischen Spezifikationen >>

Möchten Sie Ihre Produktionsanlage modernisieren?

Egal ob Sie in Algier, Dubai oder Europa sind – unser Ingenieurteam ist bereit, Ihre individuelle Lösung zu planen.

Kontaktieren Sie uns für eine technische Beratung